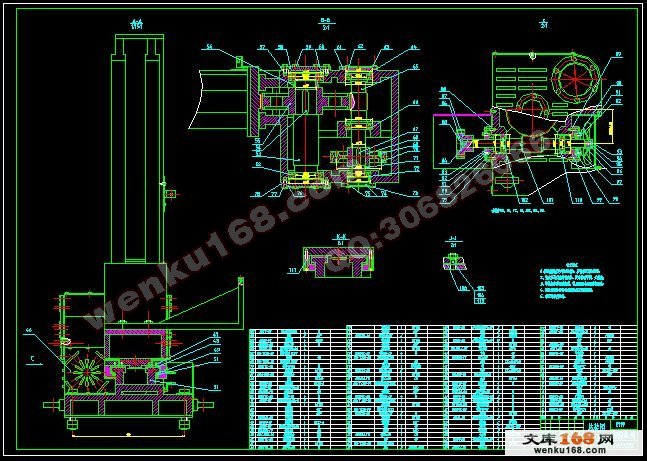

MKZ84125轧辊磨床轴承箱体翻转机构设计(含任务书,开题报告,外文翻译,毕业论文说明书15000字,进度检查表,CAD图纸3张)

摘 要

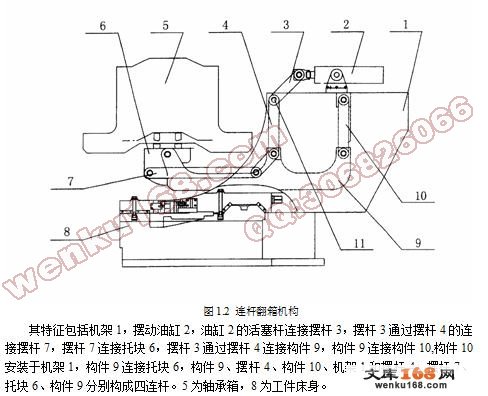

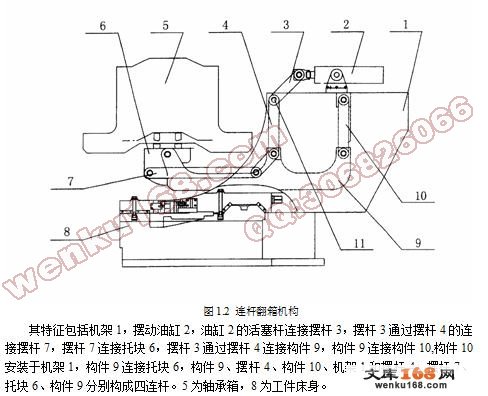

自动数控磨床是钢材板材轧制生产线的重要配套设备,其磨削精度和磨削效率直接影响钢板的轧制质量与生产效率。它的作用是进行各种性质不同的钢材板材磨削,主要应用于钢材、铝箔和造纸行业等。然而其在磨削工作辊的过程中,两端的轴承箱体会与砂轮架发生干涉,而频繁的装卸轴承箱体则会使加工过程变得繁琐,因此设计了翻箱机构,将工件翻转90度。设计翻箱机构,包括翻箱机构的工作原理、机床各部件的组成、其操作要求和方法以及翻箱机构技术要求进行了概述,并详细设计了MKZ84125轧辊磨床的翻箱机构,其中包括法案的选择,电机的确定以及蜗轮蜗杆与各个轴以及齿轮的选择并画出了机床总装图,翻箱机构总装配图以及部分重要零件的部件图。其设计过程主要特点是采用三相异步电动机带动蜗轮蜗杆以及齿轮传动,以达到将工件翻转90度的效果,方便磨床加工。翻箱机构结构简单紧凑,操作简单,维护方便,翻转工件效率高。

关键词:翻箱机构;三相异步电动机;蜗轮蜗杆;齿轮传动

Abstract

The automatic CNC grinding machine is an important corollary equipment which rolls production line by steel and sheet metals. Its grinding accuracy and efficiency directly affect the quality of steel rolling and its production efficiency. Its role is to grind the various properties of steel and sheet metals, it mainly used in steel, aluminum foil, paper industry and etc. However, during the process of grinding, the bearing boxes of both sides will interfere with the wheel frame, and loading and unloading the bearing boxes frequently will make the process more complicated, so I designed the box turnover mechanism, it can let the workpiece rotate 90 degrees. Designing the box turnover mechanism, it consists of its working principle, the composition of each part of machine tool, its operating requirements and methods and providing an overview of technical requirements of the box turnover mechanism. What’s more, I also designed the box turnover mechanism of MKZ84125 rolling grinder. It involves the choice of the Act, the determination of motors and the selection of worms, each shaft and gears. In addition, I draw the assembly chart of machine, the general assembly chart of the box turnover mechanism and the parts diagram of some important parts. The main features of designing process are adopting the three-phase asynchronous motor to drive the worms and using the two-stage gears to drive to reach the effect which let the workpiece rotate 90 degrees. It will convenient the process. The structure of the box turnover mechanism is simple and compact. It can operate simply, maintain easily and the workpiece is efficient.

Key words: box turnover mechanism; three-phase asynchronous motor; worms; stage gears

研究内容

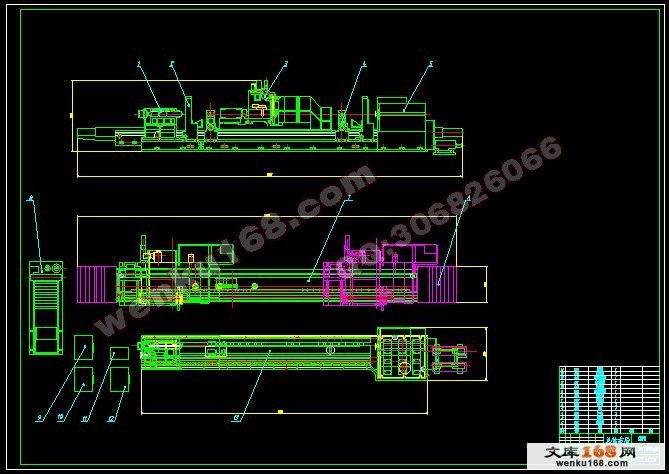

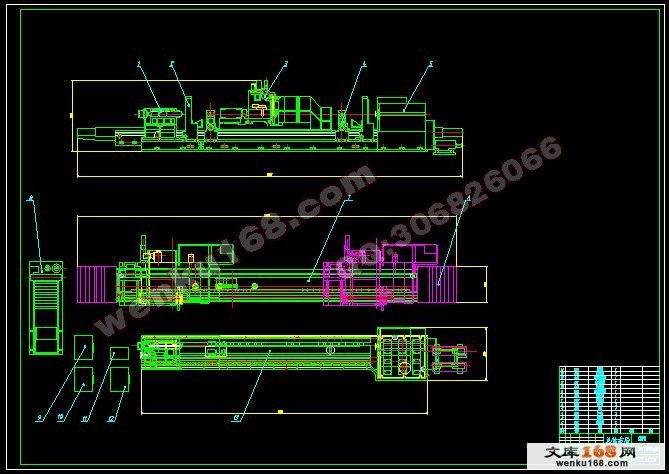

轧辊磨床为金属切削机床,由床身、头架、尾架、托架、纵横拖板、磨头、测量架及电气数控系统组成,分为承载系统、驱动系统、磨削系统、测量系统和控制系统五个子系统。工件由头架、尾架和托架支撑,并由头架驱动旋转。数控系统根据轧辊表面母线的数学模型,控制机床作多轴复合运动,在运动过程中实现砂轮对辊面金属的磨削。在线测量系统实时地将测量数据反馈给磨床控制系统,并由控制系统对机床出闭环控制,从而完成对工件的精密加工。

床身:采用砂轮床身与工件床身分离的结构。床身调整垫铁间距短,刚性强,床身精度不易变化。砂轮床身为大约为1200mm导轨间距的宽体床身,配备的伸缩式不锈钢防护罩保证永不生锈,安装在砂轮床身内的精密滚珠丝杆,用于驱动大拖板(Z轴)。

头架:采用三级三角皮带传动保证了传动的平稳和精度;使用交流主轴电机驱动能使头架实现正向和反向旋转;头架的位置控制功能,可实现拨盘角度自动定位,方便轧辊的吊装,减少辅助时间。头架润滑系统选用了油脂泵,可实现自动定时给油。

尾架:移动采用电动驱动方式,液压自动锁紧。尾架配备大行程(1000mm)液压套筒。

砂轮主轴系统:前后径后轴承均采用高精度动静压轴承,主轴轴向采用高精度推力轴承。另外,在后轴承设计中增强了工作腔动静压轴承的静态压力效果,以克服较大皮带拉力对轴瓦造成的损伤。主轴动静压轴承具有回转精度高,稳定性好,动态刚性强,不易振动等特点。

磨架及其进给机构:磨架采用单层整体结构,具有很高的刚性,磨架导轨为贴塑静压导轨,磨架进给机构由带减速装置的西门子交流伺服电机和经过精确预拉伸的精密滚珠丝杆副组成,具有很高的进给精度和灵敏度。

拖板(Z轴):拖板采用V-平形形式的贴塑静压导轨,拖板进给机构由带减速装置的西门子交流伺服电机和经过精确预拉伸精密滚珠丝杆副组成,由数控系统通过交流伺服电机和圆光栅实现拖板的闭环位置控制。拖板采用滚珠丝杆传动,与国内外同类磨床所采用的传统齿轮齿条传动相比,具有机械传动链短、运动平稳、传动精度高、间隙小等优点。

头架控制系统:头架采用西门子1PH7型交流主轴电机驱动,内装西门子Sine/Cos1Vpp,2048 S/R光电编码器,完成头架速度及位置的闭环控制。头架可实现正向和反向旋转以及拨盘角度自动定位。交流主轴电机的采用使头架电机的维护工作量大大减少。针对轧辊驱动的特点头架采用了低额定转速、大启动扭矩的交流主轴电机,在保证重型轧辊启动需要的同时节约宝贵的能源。

砂轮控制系统:砂轮采用西门子1PH7型交流主轴电机驱动,内装西门子Sine/Cos1Vpp,2048 S/R光电编码器,完成砂轮速度及位置的闭环控制。砂轮可实现正向和反向旋转以及角度自动定位。另外,交流主轴电机的采用极大地方便了砂轮电机的维护。砂轮采用了高达100KW的交流主轴电机,保证了磨床具有强力磨削能力,满足用户的轧辊快速大负荷加工要求。

电气控制柜及柜内配电系统和控制元件:为保证磨床电气系统的整体可靠性,从电气控制柜箱壳到柜内的配电系统以及保护元件、开关元件、控制元件全部采用进口的国际名牌产品(西门子、威图)。

2 MKZ84125机床总体设计

2.1 机床的技术参数

最大磨削直径:1250mm

最大磨削长度:7500mm

工件最大重量:25/35吨

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪论 1

1.1 立题依据 1

1.2 翻箱机构的研究现状 1

2 MKZ84125机床总体设计 4

2.1 机床的技术参数 4

2.2 机床总体布局设计 4

2.2.1 布局方案的选择 4

2.2.2 各部件的布局 5

2.3 机床各部件的方案介绍 5

2.3.1 床身 5

2.3.2 头架 6

2.3.3 尾架 6

2.3.4 砂轮主轴系统 7

2.3.5 砂轮架 7

2.3.6 供油系统 7

2.3.7 中心架 8

2.3.8 CNC测量系统 8

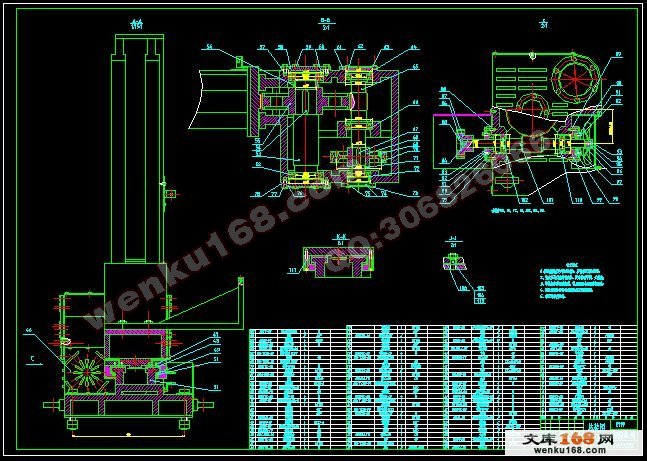

3 轴承箱体翻转机构设计 9

3.1 设计的基本参数 9

3.2 翻箱方案的选择 9

3.3 翻箱机构的总体设计 9

3.4 电动机的选择 10

3.4.1 选择电动机类型 10

3.4.2 选择电动机的容量 10

3.4.3 电动机转速的确定 11

3.5 总传动比和分配各级传动比的计算 12

3.6 传动装置的运动和动力参数的计算 12

3.6.1 各轴转速 12

3.6.2 各轴功率 12

3.6.3 各轴转矩 12

3.7 传动零件的设计计算 13

3.7.1 联轴器的类型的选择 13

3.7.2 蜗杆传动的设计 13

3.7.3 第一级齿轮传动的设计 16

3.7.4 第二级齿轮传动的设计 19

3.8 翻箱机构的结构设计 21

3.8.1 轴1的结构设计 21

3.8.2 轴2的结构设计 22

3.8.3 轴3的结构设计 23

3.8.4 翻箱机构其余部分的结构设计 24

4 轴的校核 26

4.1 轴1的校核 26

4.2 轴2的校核 28

4.3 轴3的校核 30

5 结论与展望 33

5.1 结论 33

5.2 不足之处及未来展望 33

致谢 34

参考文献 35

|